カーボンとは炭素の事で、元素記号はCと示します。

カーボンとは炭素の事で、元素記号はCと示します。

カーボンのみで生成する素材で一定の結晶構造を持つ物質には、自然物としてはもっとも硬いことで

知られるダイヤモンドからもっとも柔らかい部類に入るグラファイトまで、幅広い形態や同素体を持ちます。

きちんとした結晶構造を持たない無定形炭素にはカーボンファイバー(炭素繊維)やコークスがあります。

これらのカーボンや、カーボンを主成分とする製品をまとめて、カーボンと呼ばれています。

カーボンについて

”カーボン”って何?

そんな”カーボンファイバー(炭素繊維)”とは?

炭素繊維は炭素を含んだ樹脂が原料の合成繊維を高温で焼いてつくる素材で炭素原子の含有率が90%以上のものを指します。

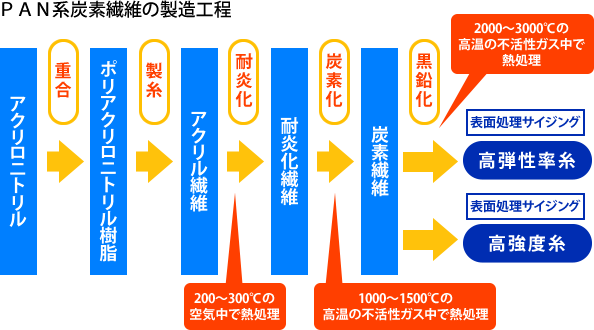

原料はポリアクリロニトリルの樹脂からつくる「PAN系」と、石油精製や石炭分解の副産物などを原料とする「ピッチ系」の2種類があります。

炭素繊維は、ポリアクリロニトリル(PAN)繊維あるいはピッチ繊維といった有機繊維を不活性雰囲気中で蒸し焼きにし、

炭素以外の元素を脱離させて作ります。

下記はポリアクリロニトリル(PAN)繊維からフィラメントの製造工程です。

”カーボンファイバー(炭素繊維)”の特徴は?

特徴はとにかく軽くて強いことです。

比重が1.8前後と鉄の7.8に比べて約1/4、アルミの2.7あるいはガラス繊維の2.5と比べても軽い材料です。

強度および弾性率にも優れ、引張強度を比重で割った比強度が鉄の約10倍、引張弾性率を比重で割った比弾性率が鉄の約7倍と優れています。

とにかく軽くて強い

また疲労強度は大変強く、錆びない、X線透過性が良い、化学的・熱的に安定といった様々な特性をもち、

厳しい条件下でも特性が長期的に安定した信頼性の高い材料となっています。

とにかく優れもの

CFRP(炭素繊維強化プラスチック)とは?

CFRP「Carbon Fiber Reinforced Plastics」とは、「炭素繊維強化プラスチック」の事で、

CFRP「Carbon Fiber Reinforced Plastics」とは、「炭素繊維強化プラスチック」の事で、

炭素繊維とプラスチックを組み合わせで、其々の特長を活かした軽くて強い材料に生まれ変わります。

CFRPには、加熱すると硬化する熱硬化性樹脂と、加熱すると融解する熱可塑性樹脂があります。

| 熱硬化性樹脂 | 熱硬化性エポキシ樹脂、不飽和ポリエステル、

ビニルエステル、フェノール、 ポリイミド他 |

| 熱可塑性樹脂 | ポリアミド(PA)、ポリカーボネイト(PC)、 ポリフェニレンスルフィド(PPS)他 |

これらの炭素繊維と樹脂を組み合わせることで、様々な特性を持ったCFRPを作ることが出来ます。

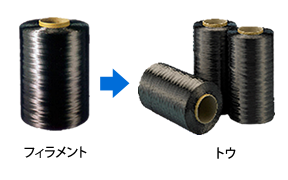

PAN 系炭素繊維は、PAN(ポリアクリロニトリル)を原料とする炭素繊維で、

繊維束を構成する単繊維の本数によりレギュラートウタイプとラージトウタイプに分類されます。

レギュラートウタイプは繊維束が1,000 本~24,000 本、ラージトウタイプは繊維束が40,000 本以上の単繊維から構成されます。

建築・土木で活躍しています

軽量で強度に優れた炭素繊維の建築土木分野への利用は、建造物の補強技術を中心に広がっております。

軽量で強度に優れた炭素繊維の建築土木分野への利用は、建造物の補強技術を中心に広がっております。

橋梁などコンクリート構造物へ炭素繊維シートを貼る(SR-CF工法)ことにより耐久性を高める技術は、

効率的な耐震補強技術として認知が進んでいます。

建築材料として炭素繊維強化プラスチックを利用する技術も世界各地で積極的に開発が進められています。

コンクリートの緊張材、つり橋のケーブル、鉄骨代替材料としての利用も積極的に検討が進んでおり、

未来の建築材料としての期待が高まっています。

CFRP(炭素繊維強化プラスチック)の製造方法とは?

製造法の違いからドライカーボンとウェットカーボンの2種類に大別されます。

製造法の違いからドライカーボンとウェットカーボンの2種類に大別されます。

ウェットカーボンは、カーボン繊維に樹脂を塗り込んで自然乾燥させて形成する方法です。

一般向けの自動車パーツとして市販されているカーボン製品のほとんどは、この製法で形成されています。

製作工程が簡単で専門設備が不要で、GFRPに近い低コストで形成可能なことが大きな利点であります。

しかしながら、製法上、ドライカーボンほど重量が軽くならず強度も高まらないという欠点があります。

ドライカーボンは、樹脂を含ませたカーボンクロスを型に貼り、高温・高圧(オートクレーブ)で

焼き固める工法で、レーシングカーや航空宇宙部門の部品にも使われている方法です。

強度を保ったまま超軽量製品の製品の作製が可能になる利点を持ちます。

しかし、高温・高圧で成型する専門設備が必要なことと製作工程に手間がかかることで、

製作コストが非常に高くつくという事が今後の課題となります。

医療で活躍しています

医療現場でもそのX線透過性を活用して炭素繊維強化プラスチックがレントゲン

医療現場でもそのX線透過性を活用して炭素繊維強化プラスチックがレントゲン

機器に多用されています。

機械的特性を活用して義足やブレースといった外科装具の分野にも炭素繊維強化

プラスチックが利用されています。

軽くて扱い易い、炭素繊維強化プラスチックは、車椅子、介護用ベッドなど福祉

機器にも利用が進んでいます。

CFRP(炭素繊維強化プラスチック)の歴史は?

| 1899年 | エジソンが初の商用電球が生まれたのは1879年10月21日のこと。 カーボン素材を用いたフィラメントによって、継続点灯40時間を達成したのです。 1880年、京都の石清水八幡から取り寄せた竹の繊維を炭化させたものをフィラメントに採用し、 点灯時間を600時間にまで延長することに成功します。 |

| 1959年 | ユニオン・カーバイドの子会社ナショナル・カーボンが、レーヨンから黒鉛にする世界初の炭素繊維を発明しました。 |

| 1961年 | 通商産業省工業技術院大阪工業試験所(現産業技術総合研究所)の進藤昭男によりPAN系炭素繊維が発明される。 |

| 1962年 | 日本カーバイド社により工業化されました。 |

| 1963年 | 群馬大学の大谷杉郎によりピッチ系炭素繊維が発明される。 |

| 1970年代以降 | 優れた強度を持つ特性から、強化プラスチックの補強材や複合材料の素材として使われ始めるようになります。 |

| 1980年代以降 | 製造コストの低減や加工方法の進歩が見られ、ロケットや航空機などの大型輸送機器からテニスラケットや釣り竿、 白杖など身近な道具、さらには剣道の竹刀や弓道の弓など、武道の分野にまで応用の幅を広げます。 |

| 1990年 | 炭素繊維が旅客機の一次構造材に認定されました。 |

| 2006年 | PAN系世界最大手の東レが、ボーイングと炭素繊維を機体の大部分に利用する世界初の旅客機(ボーイング787)開発のため、 炭素繊維を2021年までの16年にわたって供給する長期大型契約を締結し、注目を集めました。 |

| 2011年 | Boeing787型機向けでは、主翼から胴体、尾翼等一次構造材のすべてにトレカ®プリプレグ・織物が採用されました。 |